Усовершенствование машины для забивки чугунной летки МЗЧЛ2-0,25/130П

0

2 043

9 августа 2020

Формат файлов: Компас-3D, cdw, word, doc, pdf

Кол-во чертежей: 7

Категории: Чертежи проекты / Металлургия

Список чертежей

Содержание

1 ОБЩАЯ ЧАСТЬ

1.1 Структурная схема металлургического предприятия. Ассортимент выпускаемой продукции

1.2 Характеристика доменного цеха № 2

1.3 Постановка задачи

2 ОСНОВНАЯ ЧАСТЬ

2.1 Специальная часть

2.1.1 Назначение и область применения машины для забивки чугунной летки

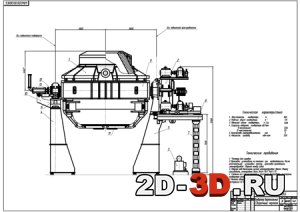

2.1.2 Описание конструкции машины

2.1.3 Техническая характеристика машины

2.1.4 Анализ недостатков в конструкции машины

2.1.5 Литературно-патентный обзор

2.1.6 Предложения по модернизации

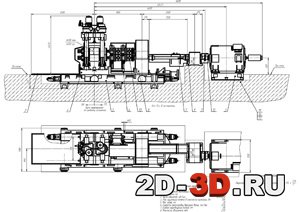

2.1.7 Описание предлагаемой конструкции

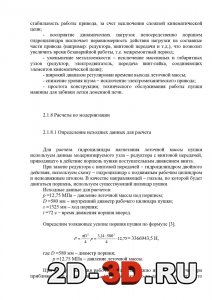

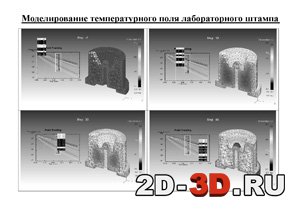

2.1.8 Расчеты по модернизации

2.1.8.1 Определение исходных данных для расчета

2.1.8.2 Силовой и кинематический анализ механизма

2.1.8.3 Расчет мощности гидропривода машины

2.1.8.4 Прочностные расчеты деталей узлов, подвергающихся модернизации

2.2 Монтаж, эксплуатация и ремонт машины для забивки чугунной летки

2.2.1 Монтаж

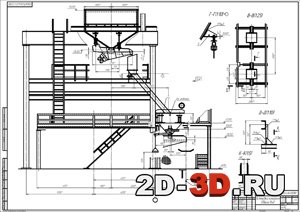

2.2.1.1 Разработка фундамента

2.2.1.2 Геодезическое обоснование монтажа

2.2.1.3 Способы доставки оборудования к месту монтажа

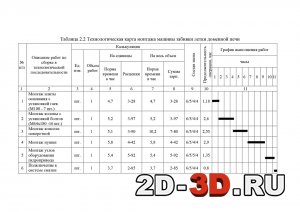

2.2.1.4 Технологическая карта монтажа

2.2.5 Условия работы проектируемого оборудования

2.2.6 Характер износа наиболее ответственных деталей проектируемого оборудования в процессе эксплуатации

2.2.7 Анализ мероприятий по техническому обслуживанию машины

2.2.8 Предложения по совершенствованию организационного и технологического характера направленного на поддержание исправного состояния машины

2.2.9 Выбор формы и метода проведения ремонтов оборудования

2.2.10 Разработка перспективного графика планово-предупредительных ремонтов оборудования на год

2.2.11 Описание методов восстановления наиболее часто изнашивающихся деталей

3 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1 Актуальность проекта

3.2. Проектные решения.

3.3 Расчет экономического эффекта

4 ОХРАНА ТРУДА

4.1 Опасные и вредные производственные факторы

4.2 Мероприятия по устранению вредных и опасных факторов

4.3 Средства индивидуальной защиты

4.4 Противопожарная профилактика

ВЫВОДЫ

ЛИТЕРАТУРА

Кол-во чертежей: 7

Категории: Чертежи проекты / Металлургия

| Тип проекта | Курсовой проект | Кол-во листов (чертежей) |

| Формат | Компас-3D, cdw, word, doc, pdf | 83 (7) |

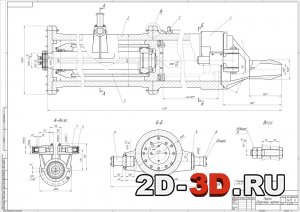

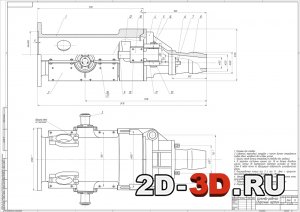

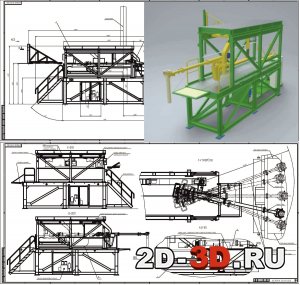

Усовершенствование машины для забивки чугунной летки МЗЧЛ2-0,25/130П

Курсовой проект

Список чертежей

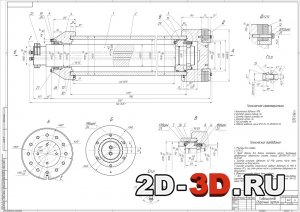

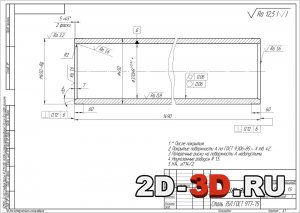

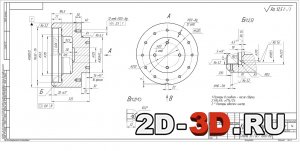

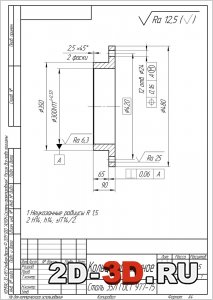

- Гильза

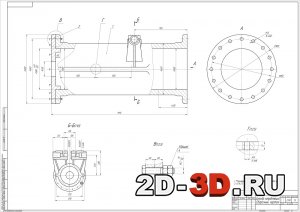

- Цилиндр направляющий

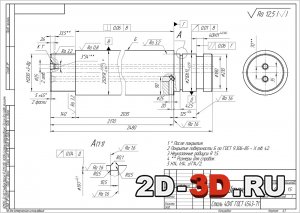

- Гидроцилиндр

- Кольцо прижимное

- Шток

- Пушка

- Цилиндр рабочий

- литературно-патентный поиск известных технических решений;

- анализ выявленных решений на предмет использования;

- необходимые расчеты для обеспечения работоспособности и надежности.

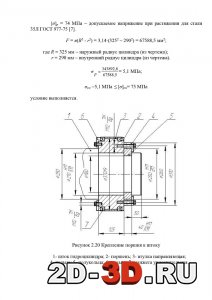

- р =12,75 МПа – давление леточной массы под поршнем;

- D =580 мм – внутренний диаметр рабочего цилиндра пушки;

- s =1325 мм – ход поршня;

- t =72 с – время движения поршня вперед.

- Номинальное давление - 32 МПа

- Диаметр крышки-поршня - 580 мм

- Диаметр поршня цилиндра - 375 мм

- Диаметр штока - 250 мм

- Ход цилиндра - 1325 мм

- Рабочая жидкость масло ИГП-114 ТУ 38.101413-97.

- Вместимость рабочего цилиндра - 0,25 м3

- Давление ленточной массы под поршнем - 12,75 МПа

- Диаметр рабочего цилиндра, внутренний - 580 мм

- Ход поршня - 1325 мм

- Время движения поршня вперед - 72 с

- Скорость выхода ленточной массы из носка пуши - 0,265 м/с

- Сила прижима носка к летке - 0,129 МН

- Мощность электродвигателя механизма прессования - 72 кВт

- Мощность электродвигателя прижимного устройства - 22 кВт

- Мощность электродвигателя поворотного устройства - 7,5 кВт

Опыт эксплуатации машины забивки чугунной летки доменной печи показывает, что наибольшее число простоев вызваны отказами механизма выдавливания ленточной массы.

Анализ конструкции и характер разрушения деталей механизма выдавливания ленточной массы позволяет утверждать, что отказы механизма вызваны абразивным износом как ходового винта так и гайки.

Поиск известных технических решений механизмов с поступательным движением исполнительного органа показал, что наиболее распространенным техническим решением является применение гидроцилиндра. На основании анализа исполнительных схем гидроцилиндров предложено использовать гидроцилиндр с неподвижным штоком и подвижной гильзой гидроцилиндра. Предложенная конструкция:

Анализ конструкции и характер разрушения деталей механизма выдавливания ленточной массы позволяет утверждать, что отказы механизма вызваны абразивным износом как ходового винта так и гайки.

Поиск известных технических решений механизмов с поступательным движением исполнительного органа показал, что наиболее распространенным техническим решением является применение гидроцилиндра. На основании анализа исполнительных схем гидроцилиндров предложено использовать гидроцилиндр с неподвижным штоком и подвижной гильзой гидроцилиндра. Предложенная конструкция:

- предотвратит попадание ленточной массы на шток гидроцилиндра, что уменьшит износ уплотнений и штока гидроцилиндра;

- повысит срок службы механизма выдавливания и машины в целом;

- снизит затраты на ремонт и расход по электроэнергии.

Содержание

1 ОБЩАЯ ЧАСТЬ

1.1 Структурная схема металлургического предприятия. Ассортимент выпускаемой продукции

1.2 Характеристика доменного цеха № 2

1.3 Постановка задачи

2 ОСНОВНАЯ ЧАСТЬ

2.1 Специальная часть

2.1.1 Назначение и область применения машины для забивки чугунной летки

2.1.2 Описание конструкции машины

2.1.3 Техническая характеристика машины

2.1.4 Анализ недостатков в конструкции машины

2.1.5 Литературно-патентный обзор

2.1.6 Предложения по модернизации

2.1.7 Описание предлагаемой конструкции

2.1.8 Расчеты по модернизации

2.1.8.1 Определение исходных данных для расчета

2.1.8.2 Силовой и кинематический анализ механизма

2.1.8.3 Расчет мощности гидропривода машины

2.1.8.4 Прочностные расчеты деталей узлов, подвергающихся модернизации

2.2 Монтаж, эксплуатация и ремонт машины для забивки чугунной летки

2.2.1 Монтаж

2.2.1.1 Разработка фундамента

2.2.1.2 Геодезическое обоснование монтажа

2.2.1.3 Способы доставки оборудования к месту монтажа

2.2.1.4 Технологическая карта монтажа

2.2.5 Условия работы проектируемого оборудования

2.2.6 Характер износа наиболее ответственных деталей проектируемого оборудования в процессе эксплуатации

2.2.7 Анализ мероприятий по техническому обслуживанию машины

2.2.8 Предложения по совершенствованию организационного и технологического характера направленного на поддержание исправного состояния машины

2.2.9 Выбор формы и метода проведения ремонтов оборудования

2.2.10 Разработка перспективного графика планово-предупредительных ремонтов оборудования на год

2.2.11 Описание методов восстановления наиболее часто изнашивающихся деталей

3 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1 Актуальность проекта

3.2. Проектные решения.

3.3 Расчет экономического эффекта

4 ОХРАНА ТРУДА

4.1 Опасные и вредные производственные факторы

4.2 Мероприятия по устранению вредных и опасных факторов

4.3 Средства индивидуальной защиты

4.4 Противопожарная профилактика

ВЫВОДЫ

ЛИТЕРАТУРА

| Тип проекта | Курсовой проект | Кол-во листов (чертежей) |

| Формат | Компас-3D, cdw, word, doc, pdf | 83 (7) |

Похожие материалы

Модернизация механизма перемещения валков рабочей клети прошивного стана

Модернизация механизма перемещения валков рабочей клети прошивного стана

Манипулятор подачи трубы В КИСЛОРОДНО-конвертерном цехе Магнитогорского металлургического комбината

Манипулятор подачи трубы В КИСЛОРОДНО-конвертерном цехе Магнитогорского металлургического комбината

Модернизации электрического вибрационного питателя

Модернизации электрического вибрационного питателя

Конвертер вертикальный

Конвертер вертикальный

Модернизация комбинированного редуктора вертикальной клети стана 500

Модернизация комбинированного редуктора вертикальной клети стана 500

Водно-графитовые технологические смазки

Водно-графитовые технологические смазки

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.