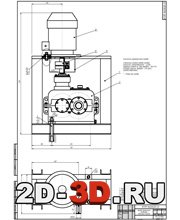

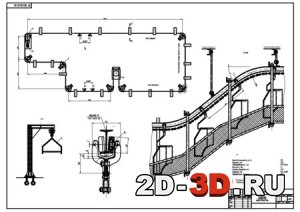

Привод конвейера

Кол-во чертежей: 3

Категории: Чертежи проекты / Конвейеры, перегружатели, транспортеры

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | Компас, AutoCAD, Word, cdw, dwg, doc | 40 |

Курсовой проект

В составе чертежи: общий вид, колесо, вал.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

Кольца, втулки, колеса и подшипники нагревают в масле до температуры 100° С. В шпоночные пазы валов запрессовывают шпонки; устанавливают зубчатые колеса, маслоотбойные кольца и подшипники на соответствующие участки валов.

Собранные узлы устанавливают в корпус. Фланцевые стыки покрывают герметиком. Одевают крышку корпуса, центрируя ее штифтами. Затягивают болты. В подшипниковые камеры закладывают смазку, ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед постановкой сквозных крышек в проточки закладывают манжеты.

Проверяют проворачиванием валов отсутствие заклинивания подшипников. Ввертывают сливную пробку с прокладкой. Заливают в корпус масло и закрывают смотровое отверстие крышкой с отдушиной, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

1 Кинематический расчет привода.

2 Проектирование и расчет передач редуктора.

2.1 Выбор материалов зубчатых колес и допускаемых напряжений.

2.2 Определение предварительных размеров зубчатых колес.

2.3 Определение усилий в зацеплении.

2.4 Предварительный расчет валов.

2.5 Выбор подшипников.

3 Проверочные расчеты передач редуктора.

4 Уточненный расчет валов.

4.1 Определение долговечности подшипников.

4.2 Проверка запаса прочности и выносливости.

5 Проектирование и расчет цепной.

5.1 Выбор основных геометрических параметров.

5.2 Усилия и направление в цепи.

6 Конструирование корпуса редуктора.

7 Подбор муфты.

8 Расчет шпоночных соединений.

9 Выбор способа смазки и сорта масла.

10 Посадки основных деталей редуктора.

11 Порядок сборки редуктора.

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | Компас, AutoCAD, Word, cdw, dwg, doc | 40 |

Похожие материалы

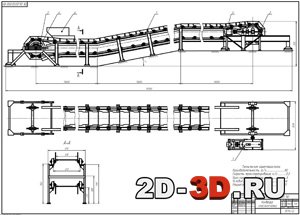

Проектирование пластинчатого конвейера

Проектирование пластинчатого конвейера

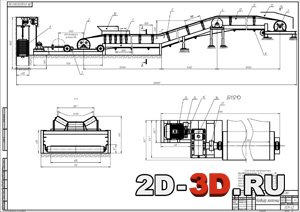

Расчет и проектирование ленточного конвейера для транспортирования легких насыпных грузов (пшеница)

Расчет и проектирование ленточного конвейера для транспортирования легких насыпных грузов (пшеница)

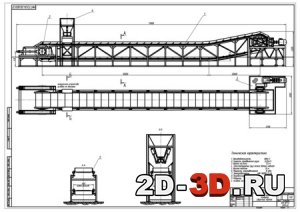

Конвейер пластинчатый наклонно-горизонтальный

Конвейер пластинчатый наклонно-горизонтальный

Привод ленточного конвейера 2

Привод ленточного конвейера 2

Привод ленточного конвейера 5

Привод ленточного конвейера 5

Подвесной грузонесущий конвейер

Подвесной грузонесущий конвейер

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.