Роботизированный технологический комплекс на базе двух станков 16К30Ф323

Кол-во чертежей: 3

Теги: Токарный

Категории: Чертежи проекты / Станки

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | cdw, Компас-3D, docx, Word | 30 |

Оборудование машиностроительных производств

Курсовой проект с чертежами и расчётами

Список чертежей:

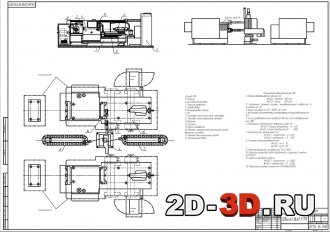

- Общий вид роботизированный технологического комплекса на базе двух станков 16К30Ф323

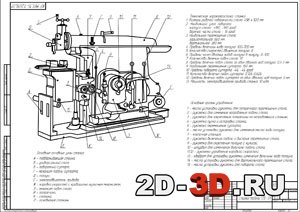

- Кинематические и силовые графики базового и модернизированного привода главного движения

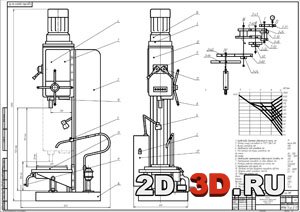

- Сборочный чертеж привода главного движения

Содержание проекта:

Состав и принцип действия роботизированного технологического комплекса

Анализ кинематической структуры привода главного движения для базового станка 16К30Ф323

Расчёт кинематической структуры модернизируемого привода

Анализ недостатков базового привода и определение диапазона регулирования модернизируемого привода

Определение коэффициента увеличения диапазона

Выбор электродвигателя для модернизируемого привода

Расчёт структуры модернизируемого ПГД

Разработка кинематической схемы и графиков ЧВШ, мощности и крутящих моментов модернизируемого ПГД

Расчёт элементов модернизируемого привода на прочность.

Список рекомендуемой литературы

Технические характеристика станка модели 16К30Ф323

Тип электродвигателя главного движения | |

Мощность электродвигателя главного движения | 30 кВт |

Номинальная частота вращения электродвигателя главного движения | 1000 об/мин |

Максимальная частота вращения электродвигателя главного движения | 2000 об/мин |

Пределы частот вращения шпинделя | 6,3…1600 об/мин |

Наибольший диаметр обрабатываемой заготовки | 500 мм |

Наибольшая длина обрабатываемой заготовки | 1400 мм |

Высота резца, устанавливаемого в резцедержателе | 32 мм |

Роботизированный технологический комплекс (РТК) - совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономного функционирующая и осуществляющая многократные циклы.

Типовой РТК содержит следующие элементы: станки, магазины-накопители заготовок и деталей, шкафы ЧПУ, электрошкафы, гидростанции станков, вспомогательные устройства РТК. В основном РТК разрабатываются для производства деталей с небольшим временем обработки. Этот фактор накладывает определенные ограничения на применение ПР. При обслуживании одного станка время установки-снятия заготовок не существенно влияет на время цикла, поэтому возможно применение одноруких роботов. При обслуживании двух станков время установки-снятия заготовки уже существенно влияет на время цикла, поэтому экономичность применения одноруких или двуруких роботов будет зависеть как от цикла обработки, так и от взаимного расположения магазинов-накопителей заготовок и деталей. Для напольных роботов, так как магазины-накопители располагаются рядом, эти потери времени незначительны, поэтому допустимо применения одноруких роботов.

При разработке общего вида РТК необходимо: учесть размеры рабочей зоны станка, размеры рабочей зоны робота, обеспечить наличие тактовых столов-накопителей заготовок и деталей, разместить шкафы ЧПУ, электошкафы, гидростанцию станка, вспомогательные устройства РТК.

Типовые РТК, как правило, разработаны для определенного типоразмера деталей небольшой массы. Это позволяет применять промышленные роботы небольшой грузоподъёмности и меньших габаритов, но при этом технологические возможности станков полностью не используются, что существенно снижает универсальность применяемых РТК. В представленном курсовом проекте выбор напольного ПР будет основан на попытке максимально использовать технические возможности станков по массе обрабатываемой заготовки.

РТК построен на базе двух токарных патронно-центровых станков с ЧПУ модели 16К30Ф323, автоматического манипулятора напольного типа, накопителя заготовок и деталей.

Автоматический манипулятор в составе РТК выполняет следующие операции: снятие заготовок из тары, транспортирование его к патрону станка, установку в него заготовки, взятие из патрона обработанной детали и транспортирование детали к таре и установку в соответствующей ячейке.

Роботы, выпускаемые промышленностью, отличаются значительным разнообразием конструкций, технических характеристик, сфер применения и т.д. Для установления рациональной области применения роботов, составления типажа необходимо знать их классификацию по различным признакам и основные технические характеристики.

Технические характеристики промышленного робота согласно ГОСТ 25685-83 включают номинальную грузоподъёмность, зону обслуживания роботом, рабочую зону ПР, число степеней подвижности, скорость перемещения по степени подвижности, погрешность позиционирования рабочего органа, погрешность обработки траектории рабочего органа.

Грузоподъёмность – наибольшая масса захватываемого ПР объекта производства, при которой гарантируется захватывание, удержание и обеспечение установленных значений эксплуатационных характеристик ПР.

Число степеней подвижности промышленного робота – это сумма возможных координатных движений захваченной детали относительно звена: стойки, основания и т.д. (движение зажима детали захватным устройством здесь не учитывается).

Зона обслуживания ПР – это пространство, в котором рабочий орган выполняет свои функции в соответствии с назначением робота и установленными значениями его характеристик.

Рабочая зона промышленного робота – это пространство, в котором может находиться рабочий орган при его функционировании. Рабочая зона может иметь объём от 0,01 м3 (при особо точных операций) и свыше 10 м3 (для передвижных роботов).

Погрешность позиционирования – отклонение положения рабочего органа от заданного управляющей программой. Большинство современных ПР имеет погрешность ±0,1 … 2,5 мм (для грубых работ от ± 1 до ±5 мм, для точных работ от ±0,1 до ±1 мм, для высокоточных работ до ±0,1 мм).

Линейная скорость исполнительного механизма у большинства ПР составляет 0,5-1 м/с, а угловая 90-180?/с.

По способу установки на рабочем месте различают промышленные роботы напольные, портальные и встроенные. Напольные роботы компактны, но следствием этой компактности являются ограниченная грузоподъёмность (до 20 кг) и небольшая зона обслуживания: обслуживают, как правило, станок реже два станка.

Целесообразность применения того или иного исполнения промышленного робота в РТК может дать только полноценный экономический анализ при расчете себестоимости детали.

Таблица 1

В базовом ПГД токарного патронно-центрового станка модели 16К30Ф323 используется бесступенчатое регулирование скорости на основе геометрического ряда со знаменателем =1,12. На основе проведенного анализа его структуры были выявлены следующие недостатки.

- Недостаточный общий диапазон регулирования ЧВШ в области максимальных значений. У базового ПГД мин-1 , а наибольшее значение ЧВШ находятся а пределах мин-1.

- Не обеспечивает рекомендуемое соотношение диапазонов регулирования частот вращения шпинделя при постоянном моменте и при постоянной мощности.

- В диапазоне регулирования частот вращения шпинделя при постоянной мощности имеются «разрывы» в пределах n=100…140 мин-1 и n=400…560 мин-1.

- Целью модернизации является устранение указанных недостатков с минимальными изменениями конструкции ПГД и минимальными затратами.

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | cdw, Компас-3D, docx, Word | 30 |

Похожие материалы

Поперечно-строгальный станок СПС-01

Поперечно-строгальный станок СПС-01

Модернизация главного привода токарно-винторезного станка мод. КА280 (16К20) с целью повышения производительности

Модернизация главного привода токарно-винторезного станка мод. КА280 (16К20) с целью повышения производительности

Станок вертикально-сверлильный с максимальным диаметром сверления 35 мм

Станок вертикально-сверлильный с максимальным диаметром сверления 35 мм

Токарно-карусельный одностоечный станок с ЧПУ мод. 1512Ф3

Токарно-карусельный одностоечный станок с ЧПУ мод. 1512Ф3

Модернизация плоскошлифовального станка

Модернизация плоскошлифовального станка

Расчёт главного привода токарно-винторезного станка модели 1720П

Расчёт главного привода токарно-винторезного станка модели 1720П

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.