Модернизация изготовления судового трубопровода и теплообменника для системы охлаждения СЭУ

0

2 209

8 августа 2021

Теги: Дипломный проект

Категории: Чертежи проекты / Корабли, судостроение

Дипломный проект на тему «Разработка технологии изготовления судовых трубопроводов и теплообменных аппаратов для системы охлаждения энергетической установки теплохода пр. А 145 на АО «Зеленодольский завод имени А. М. Горького», выполнен в полном объеме и в соответствии с техническим заданием.

Автор проекта изучил техническую документацию по системе охлаждения на судах и предложил ряд мероприятий по повышению эффективности использования вторичных энергоресурсов. В частности, Асаржи В. Н. разработал технологию изготовления трубопроводов системы охлаждения методом напрессовки , предложил новую конструкцию и схему сборки комбинированного теплообменного аппарата.

Предлагаемые в дипломном проекте разработки позволяют значительно снизить эксплуатационные расходы и уменьшить энергетические затраты. Это подтверждается технико-экономическим обоснованием.

В настоящее время учитывая постоянный рост энергетических и финансовых затрат при эксплуатации судовых систем, тема данного дипломного проекта является весьма актуальной.

В результате работы над дипломным проектом были рассмотрены следующие вопросы: анализ существующей технологии изготовления и монтажа трубопроводов на предприятии, основные направления совершенствования технологии изготовления и монтажа трубопроводов.

В направлении механизации основных технологических процессов дипломный проект содержит ряд предложений:

- химическую очистку труб предлагается производить с помощью ультразвуковой установки, что позволит значительно улучшить качество очистки труб, снизить трудоемкость работ на 41,5%, снизить себестоимость на 3,4%;

- установку деталей соединений на трубы предполагается производить новым методом напрессовки, что позволяет ликвидировать один сварной шов и необходимость выполнения обработки шва и околошовной зоны после сварки, а также необходимость проточки уплотнительной поверхности детали соединения и нанесения уплотнительных рисок. Получен значительный экономический эффект за счет экономии материалов, снижения трудоемкости на 24,6%; себестоимости на 2,6%, повышения производительности труда на 32,6%;

- повысить надежность качества сварных соединений при помощи проверки их ультразвуковым методом контроля;

- механизировать процесс гидравлических испытаний на герметичность и повысить качество испытаний позволяет пневматическая головка для опрессовки труб.

Дипломный проект содержит расчет на прочность и усталость болтов соединения крышки с корпусом пневматической головки для опрессовки труб.

расчет необходимого оборудования для изготовления труб и его пропускной способности из условия выполнения годовой программы .

В дипломном проекте разработан технологический процесс изготовления комбинированного теплообменного аппарата системы охлаждения энергетической установки, устанавливаемой на судно в процессе переоборудования, с учетом применения оборудования и оснастки для изготовления фланцев и колец.

Дипломный проект содержит технико-экономическое обоснование разработанных мероприятий, в результате которых снизились энергетические и эксплуатационные затраты на 14,85%, а также раздел охраны труда, где были рассмотрены опасные и вредные производственные факторы и разработаны меры, обеспечивающие электробезопасность, пожаробезопасность и улучшение условий труда рабочих не только трубообрабатывающего цеха завода но и машинного отделения судна проекта А145П.

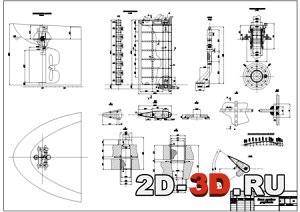

Список чертежей одновременно в формате cdw Компас и dwg Autocad (изначально чертежи выполнены в программе Компас):

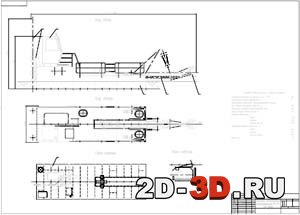

Общее расположения механизмов и оборудования в МО судна проекта А 145 П

План участка по изготовлению теплообменников

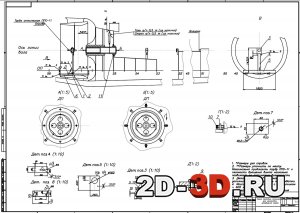

Приспособление для накатки труб

Пневматическая головка для опрессовки труб диаметром 40-159 мм со спецификацией

Переносная подставка с регулируемым механизмом для крепления труб 10...159 при сварке со спецификацией

Оснастка для сбора труб с деталями соединений

Пуансон сборочный чертёж

Технологическая маршрутная карта на гибку и сварку труб, а также напресовки фланца. Техкарта на 8 листах

Лист по экономике

Принципиальная схема системы охлаждения ЭУ

СИСТЕМА ОХЛАЖДЕНИЯ ЭУ на 5 листах

Конструкция комбинированного теплообменника

Схема подключения комбинированного теплообменника

Планировка размещения оборудования на трубомеднецком участке

Содержание дипломного проекта:

Ведомость зарубежных покупных комплектующих изделий

Спецификация материалов

Технологическая карта с наименованием операции

Рецензия

Титульные листы

Расчётно-пояснительная записка

Содержание расчётно-пояснительной записки проекта:

Введение

1. Общие сведения теплохода проекта А 145 П

1.1. Основные технические характеристики

1.2. Экологическая безопасность

1.3. Судовые системы

1.4. Энергетическая установка

2. Обзор существующей технологии изготовления и монтажа трубопроводов

3. Основные направления совершенствования изготовления и

монтажа трубопроводов

4. Определение размеров трубы и технология изготовления

5. Выбор технологического оборудования, средств механизации и технологического оснащения

5.1. Оборудование для резки труб

5.2. Оборудование для гибки труб

5.3. Оборудование для обработки и пригонки

5.3.1. Пресс гидравлический ПГ-100

5.3.2. Станок для вырезки в трубах СВО-2

5.3.3. Оснастка для сборки труб с деталями единений

5.3.4. Станок для зачистки труб СЗКТ-2

5.4. Оборудование для сварки

5.4.1. Пост ручной электросварочный ВКСМ-100

5.4.2. Полуавтомат сварочный Kemppi FastMig KMS 400

5.4.3. Кантователь для вращения труб при сварки КТ-200

5.5. Оборудование для испытаний

5.5.1. Универсальная установка для испытания труб

5.5.2. Пневматическая головка для опрессовки труб диаметром от 40 до 108 мм

5.6. Оборудование для очистки труб

5.7. Оборудование для контроля

6. Расчёт соединения болтов крышки с корпусом пневматической головки для опрессовки труб

7. Оптимизация и конструирование теплообменного аппарата системы охлаждения главного двигателя 16V 2000 M72 фирмы MTU

7.1. Проектный расчет комбинированного теплообменного аппарата

7.2. Разработка конструкции комбинированного аппарата

8.Технология изготовления фланцев и кольца, технологический процесс сборки

8.1. Выбор заготовок и характеристика материала

8.2. Разработка технологических маршрутов изготовления фланцев и кольца

8.3. Выбор оборудования

8.4. Расчет припусков на изготовление деталей

8.4.1. Расчет припусков на токарную обработку фланца

8.4.2. Расчет припусков на токарную обработку наружных и внутренних поверхностей тел вращения

8.4.3. Расчет припусков на токарную обработку кольца

8.4.4. Расчет припусков на токарную обработку наружных и внутренних поверхностей тел вращения

8.5. Определение режимов резания

8.5.1. Токарная операция по изготовлению фланца

8.5.2. Сверлильная операция

8.5.3. Токарная операция по изготовлению

8.6. Определение общего времени

8.7. Технологический процесс сборки комбинированного теплообменного аппарата

9. Охрана труда и пожарная безопасность

9.1. Общее положение

9.2. Опасные и вредные производственные факторы

9.3. Меры по охране труда

9.4. Электробезопасность

9.5. Техника безопасности в машинном отделении судна

10.Технико-экономическое обоснование технологии изготовления в условиях АО «Зеленодольский завод им. А. М. Горького»

10.1. Расчет трудоёмкости изготовления по заводской и предлагаемой технологии

10.2. Расчёт снижения трудоемкости и роста производительности труда

10.3. Расчет потребного количества и затрат по материалам

10.4. Расчет себестоимости изготовления по внедряемым

Мероприятиям

10.5. Расчет годовой экономии и срока окупаемости предлагаемой технологии

Заключение

Общее расположение механизмов и оборудование в МО судна проекта А 145 П

Библиографический список

Приложение А «Технологический процесс»

Приложение Б «Графическая часть»

Назначение - Судно предназначено для выполнения представительских функций.

Район плавания - Район плавания — в прибрежной морской зоне с удалением от места убежища до 100 миль.

Условия эксплуатации - Судно может эксплуатироваться по своему назначению в светлое и темное время суток, при температуре наружного воздуха от -20ºС до +34ºС при относительной влажности воздуха до 70%, по чистой воде в свободный ото льда навигационный период.

Архитектурно-конструктивный тип - Однокорпусное судно с одной пассажирской палубой и рулевой рубкой, расположенной в носовой части судна на палубе надстройки. С кормовым расположением машинных отделений (МО).

Главные размерения:

Длина габаритная, м. ок. 35,9

Длина наибольшая, м. ок. 34,3

Длина по КВЛ, м. ок. 33,0

Ширина габаритная, м. ок. 7,2

Ширина наибольшая, м. ок. 6,6

Высота борта на миделе, м ок. 2,85

Осадка в водоизмещающем режиме, м ок. 0,91

Водоизмещение полное, т ок. 87,0

Дедвейт:

Экипаж с багажом, т (7х0,1т) 0,7

Пассажиры с багажом, т (24х0,1т) 2,4

Провизия и пресная вода, т 1,6

Топливо и масло, т 5,3

Итого: 10,0

Скорость хода – Эксплуатационная скорость хода при полном водоизмещении, чистом свежеокрашенном корпусе на тихой воде при мощности двигателей 2×1269 кВт (90% мощности) составляет около 36 узлов.

Скорость хода при полном водоизмещении, чистом свежеокрашенном корпусе на тихой воде при мощности двигателей 2×1440 кВт составляет около 40 узлов.

Дальность плавания – Наибольшая дальность плавания эксплуатационной скоростью при спецификационном запасе топлива около 300 миль.

Автономность – по запасам провизии и воды для экипажа и пассажиров, обеспеченных спальными местами – до 5 суток. При размещении персонала в креслах автономность 1 сутки.

Мореходные качества обеспечивают возможность эксплуатации судна при волнении моря

до 4 баллов без ограничения мощности и до 5 баллов на пониженной скорости.

Остойчивость судна при всех эксплуатационных случаях удовлетворяет требованиям Правил Классификационного общества.

Маневренность – джойстковое управление водометными движителями (ВД) обеспечивает судну высокие маневренные качества.

При выходе из строя одного двигателя судно имеет возможность маневрирования и движения со скоростью около 10 узлов (При свободном вращении ВД).

Непотопляемость судна удовлетворяет требованиям Правил Классификационного общества.

Пассажировместимость судна составляет до 24 человек.

Экипаж судна состоит не более чем из 7 человек (по усмотрению Заказчика).

Общее расположение

Корпус судна разделен водонепроницаемыми переборками на 8 отсеков.

В отсеке №4 расположен камбуз с провизионными кладовыми.

В отсеке №5 распложен жилой блок команды состоящий из 1 одноместной каюты, трех двухместных кают санблока с душем.

Расположение на верхней палубе в соответствии с выбранным из трех прилагаемых вариантов.

На палубе надстройки расположена рулевая рубка и сервировочная.

В рулевой рубке предусмотрены 2 кресла для судоводителей.

Доступ в рулевую рубку осуществляется с верхней палубы и открытой части палубы надстройки.

В кормовом капе расположено помещение АДГ.

На палубе надстройки расположена зона отдыха с тентом.

Посадка и высадка пассажиров осуществляется в средней части через двери правого или левого борта.

Проект включает пояснительную записку машинописного текста и графический материал, а также технологическую документацию.

На чертеже 02 показано расположение в МО механизмов и оборудование системы охлаждения ЭУ, которое схематично показано на чертеже 03.

Дипломный проект содержит ряд предложений. Механизировать операции, связанные с работой на судне не предоставляется возможным, следовательно, задача состоит в том, чтобы вынести их с объекта в цех, т.е. агрегатировать.

Агрегатирование позволяет перенести значительный объем монтажных работ с судна в цеха верфи. Чертеж 04.

В проекте приведены ряд предложений, обеспечивающих механизацию процессов: соединения труб с фланцами; химической очистки труб, гидравлических испытаний. Предлагается установка деталей соединений на трубы из стали, меди и медно-никелевых сплавов диаметром от 45 до 219 мм производить новым методом напрессовки с помощью центрирующего устройства на гидравлических прессах ПГ-100 при помощи оснастки показанной на чертежах 05,06. Процесс напрессовки деталей соединения состоит из небольшого количества операций, выполняемых механизированным способом. Преимущества способа напрессовки при установке деталей соединений заключается в следующем:

- механизирован процесс установки деталей соединения на трубы;

- обеспечена строгая перпендикулярность уплотнительной поверхности детали соединения относительно оси трубы;

- ликвидированы один сварной шов и необходимость выполнения обработки шва и около шовной зоны после сварки;

- исключено участие трубопроводчиков при выполнении операции центрирования детали соединения относительно трубы при обеспечении их взаимной перпендикулярности;

- получен значительный экономический эффект за счет экономии энергоресурсов и материалов, ликвидации сварного шва, операции его обработки, снижения трудоемкости на изготовление и монтаж трубопроводов в целом;

Способ рекомендуется применять для трубопроводов, эксплуатируемых при рабочем давлении до 1,6 МПа.

Предлагается использовать специальную установку для ультразвуковой очистки труб позволяющую повысить производительность, улучшить качество очистки прямолинейных труб, позволяет механизировать процесс расконсервации труб. Расконсервация труб в установке производится следующем образом. В ванну заливают моющие средства МЛ-51,МЛ-51 «Лабомид-203 СинтанолДС-10, CMC «Прогресс» Тринатрийфосфат Кальцинированная сода.

Очистка деталей в ультразвуковом поле имеет ряд преимуществ перед другими способами расконсервации:

- повышает качество очистки, в том числе и сложнопрофилированных деталей;

- уменьшает расход моющих средств;

- позволяет автоматизировать процесс;

- позволяет использовать негорючие материалы; - значительно сокращает время расконсервации.

Согласно технологии все трубы после изготовления подвергаются испытаниям в цехе для проверки прочности приваренных к трубе элементов (фланцев, отростков, бобышек, штуцеров), а также районы ее погибов.

Предлагается в дипломной работе использовать для испытаний пневматическую головку (чертёж 08) для опрессовки труб диаметром от 40 до 159 мм.

Преимущества применения пневматической головки заключается в следующем:

- механизирован процесс испытаний труб;

- повышено качество испытаний;

- повышена производительность процесса испытаний;

- универсальность установки - возможность испытания груб диаметрами от 40 до 159 мм.

В данном дипломном проекте азработана технология изготовления комбинированного теплообменного аппарата. До последнего времени применялось в основном оребрение наружной поверхности труб. Оказалось, что оно эффективно, если коэффициент теплоотдачи в межтрубном пространстве во много раз меньше коэффициента теплоотдачи внутри труб. Поэтому применимо для данного теплообменного аппарата перспективным будет являться применение трубок изготовленными накаткой. Сам процесс будет проводится на разработанном мной производственном участке по изготовлению теплообменников чертёж 08. Сущность данного метода заключается в следующем. На трубке по специально разработанной для серийного производства технологии роликами производится накат. На чертеже 09, показано приспособление по накатке труб. При этом на внешней поверхности трубки образуются периодически расположенные канавки, а на внутренней диафрагмы с плавной конфигурацией.

Для того, чтобы существенно не нарушать технологические процессы и снизить затраты на изготовление новых деталей, попытаемся изменить конструкцию водяного теплообменного аппарата двигателя 16V 2000 M72 фирмы MTU . Заменим конструкцию следующим образом:

1. Разрежем корпус обычного кожухотрубного теплообменного аппарата на 2 части

2. Ввариваем в каждую часть еще по одному патрубку

3. На срощенные стороны привариваем фланцы

4. Накатываем медные трубки и собираем из них и трубных досок два трубных пучка

5. Собираем две полученные части теплообменника с использованием кольца, предназначенного для недопущения смешивания теплоносителей между собой конечный результат показан на чертеже 11.

Эти работы потребуют небольших материальных затрат, которые в скором времени окупятся. Это так же позволит увеличить свободную площадь в машинном отделении и увеличить провозную способность судна в целом.

Дипломный проект содержит технико-экономическое обоснование разработанных мероприятий, в результате которых снизились энергетические и эксплуатационные затраты на 14,85%, а также раздел охраны труда, где были рассмотрены опасные и вредные производственные факторы и разработаны меры, обеспечивающие электробезопасность, пожаробезопасность и улучшение условий труда рабочих не только трубообрабатывающего цеха завода но и машинного отделения судна проекта А145П Чертёж 12. Внедрение предлагаемых совершенствований технологий позволяет повысить производительность труда на 14,85%, при этом снижается трудоемкость на 17,43%. Снижение себестоимости на 31263,63 руб.

Приведено сравнение полученных затрат предлагаемой технологии с затратами заводской технологии

В связи последних экономических событий :

-рост цен на энергоносители:

-применения экономических санкций против России;

-поиск импортозамещения.

Дипломный проект весьма актуален, особенно разработка комбинированного теплообменного аппарата системы охлаждения для энергетической установки теплохода проекта А 145 П. Все оборудование системы охлаждения на судне импортное, что приводит к дорогому обслуживанию.

Категории: Чертежи проекты / Корабли, судостроение

| Тип проекта | дипломный проект | Кол-во листов (чертежей) |

| Формат |

Модернизация изготовления судового трубопровода и теплообменника для системы охлаждения СЭУ

Дипломный проект с чертежами и расчетами

Дипломный проект с чертежами и расчетами

Дипломный проект на тему «Разработка технологии изготовления судовых трубопроводов и теплообменных аппаратов для системы охлаждения энергетической установки теплохода пр. А 145 на АО «Зеленодольский завод имени А. М. Горького», выполнен в полном объеме и в соответствии с техническим заданием.

Автор проекта изучил техническую документацию по системе охлаждения на судах и предложил ряд мероприятий по повышению эффективности использования вторичных энергоресурсов. В частности, Асаржи В. Н. разработал технологию изготовления трубопроводов системы охлаждения методом напрессовки , предложил новую конструкцию и схему сборки комбинированного теплообменного аппарата.

Предлагаемые в дипломном проекте разработки позволяют значительно снизить эксплуатационные расходы и уменьшить энергетические затраты. Это подтверждается технико-экономическим обоснованием.

В настоящее время учитывая постоянный рост энергетических и финансовых затрат при эксплуатации судовых систем, тема данного дипломного проекта является весьма актуальной.

В результате работы над дипломным проектом были рассмотрены следующие вопросы: анализ существующей технологии изготовления и монтажа трубопроводов на предприятии, основные направления совершенствования технологии изготовления и монтажа трубопроводов.

В направлении механизации основных технологических процессов дипломный проект содержит ряд предложений:

- химическую очистку труб предлагается производить с помощью ультразвуковой установки, что позволит значительно улучшить качество очистки труб, снизить трудоемкость работ на 41,5%, снизить себестоимость на 3,4%;

- установку деталей соединений на трубы предполагается производить новым методом напрессовки, что позволяет ликвидировать один сварной шов и необходимость выполнения обработки шва и околошовной зоны после сварки, а также необходимость проточки уплотнительной поверхности детали соединения и нанесения уплотнительных рисок. Получен значительный экономический эффект за счет экономии материалов, снижения трудоемкости на 24,6%; себестоимости на 2,6%, повышения производительности труда на 32,6%;

- повысить надежность качества сварных соединений при помощи проверки их ультразвуковым методом контроля;

- механизировать процесс гидравлических испытаний на герметичность и повысить качество испытаний позволяет пневматическая головка для опрессовки труб.

Дипломный проект содержит расчет на прочность и усталость болтов соединения крышки с корпусом пневматической головки для опрессовки труб.

расчет необходимого оборудования для изготовления труб и его пропускной способности из условия выполнения годовой программы .

В дипломном проекте разработан технологический процесс изготовления комбинированного теплообменного аппарата системы охлаждения энергетической установки, устанавливаемой на судно в процессе переоборудования, с учетом применения оборудования и оснастки для изготовления фланцев и колец.

Дипломный проект содержит технико-экономическое обоснование разработанных мероприятий, в результате которых снизились энергетические и эксплуатационные затраты на 14,85%, а также раздел охраны труда, где были рассмотрены опасные и вредные производственные факторы и разработаны меры, обеспечивающие электробезопасность, пожаробезопасность и улучшение условий труда рабочих не только трубообрабатывающего цеха завода но и машинного отделения судна проекта А145П.

Список чертежей одновременно в формате cdw Компас и dwg Autocad (изначально чертежи выполнены в программе Компас):

Общее расположения механизмов и оборудования в МО судна проекта А 145 П

План участка по изготовлению теплообменников

Приспособление для накатки труб

Пневматическая головка для опрессовки труб диаметром 40-159 мм со спецификацией

Переносная подставка с регулируемым механизмом для крепления труб 10...159 при сварке со спецификацией

Оснастка для сбора труб с деталями соединений

Пуансон сборочный чертёж

Технологическая маршрутная карта на гибку и сварку труб, а также напресовки фланца. Техкарта на 8 листах

Лист по экономике

Принципиальная схема системы охлаждения ЭУ

СИСТЕМА ОХЛАЖДЕНИЯ ЭУ на 5 листах

Конструкция комбинированного теплообменника

Схема подключения комбинированного теплообменника

Планировка размещения оборудования на трубомеднецком участке

Содержание дипломного проекта:

Ведомость зарубежных покупных комплектующих изделий

Спецификация материалов

Технологическая карта с наименованием операции

Рецензия

Титульные листы

Расчётно-пояснительная записка

Содержание расчётно-пояснительной записки проекта:

Введение

1. Общие сведения теплохода проекта А 145 П

1.1. Основные технические характеристики

1.2. Экологическая безопасность

1.3. Судовые системы

1.4. Энергетическая установка

2. Обзор существующей технологии изготовления и монтажа трубопроводов

3. Основные направления совершенствования изготовления и

монтажа трубопроводов

4. Определение размеров трубы и технология изготовления

5. Выбор технологического оборудования, средств механизации и технологического оснащения

5.1. Оборудование для резки труб

5.2. Оборудование для гибки труб

5.3. Оборудование для обработки и пригонки

5.3.1. Пресс гидравлический ПГ-100

5.3.2. Станок для вырезки в трубах СВО-2

5.3.3. Оснастка для сборки труб с деталями единений

5.3.4. Станок для зачистки труб СЗКТ-2

5.4. Оборудование для сварки

5.4.1. Пост ручной электросварочный ВКСМ-100

5.4.2. Полуавтомат сварочный Kemppi FastMig KMS 400

5.4.3. Кантователь для вращения труб при сварки КТ-200

5.5. Оборудование для испытаний

5.5.1. Универсальная установка для испытания труб

5.5.2. Пневматическая головка для опрессовки труб диаметром от 40 до 108 мм

5.6. Оборудование для очистки труб

5.7. Оборудование для контроля

6. Расчёт соединения болтов крышки с корпусом пневматической головки для опрессовки труб

7. Оптимизация и конструирование теплообменного аппарата системы охлаждения главного двигателя 16V 2000 M72 фирмы MTU

7.1. Проектный расчет комбинированного теплообменного аппарата

7.2. Разработка конструкции комбинированного аппарата

8.Технология изготовления фланцев и кольца, технологический процесс сборки

8.1. Выбор заготовок и характеристика материала

8.2. Разработка технологических маршрутов изготовления фланцев и кольца

8.3. Выбор оборудования

8.4. Расчет припусков на изготовление деталей

8.4.1. Расчет припусков на токарную обработку фланца

8.4.2. Расчет припусков на токарную обработку наружных и внутренних поверхностей тел вращения

8.4.3. Расчет припусков на токарную обработку кольца

8.4.4. Расчет припусков на токарную обработку наружных и внутренних поверхностей тел вращения

8.5. Определение режимов резания

8.5.1. Токарная операция по изготовлению фланца

8.5.2. Сверлильная операция

8.5.3. Токарная операция по изготовлению

8.6. Определение общего времени

8.7. Технологический процесс сборки комбинированного теплообменного аппарата

9. Охрана труда и пожарная безопасность

9.1. Общее положение

9.2. Опасные и вредные производственные факторы

9.3. Меры по охране труда

9.4. Электробезопасность

9.5. Техника безопасности в машинном отделении судна

10.Технико-экономическое обоснование технологии изготовления в условиях АО «Зеленодольский завод им. А. М. Горького»

10.1. Расчет трудоёмкости изготовления по заводской и предлагаемой технологии

10.2. Расчёт снижения трудоемкости и роста производительности труда

10.3. Расчет потребного количества и затрат по материалам

10.4. Расчет себестоимости изготовления по внедряемым

Мероприятиям

10.5. Расчет годовой экономии и срока окупаемости предлагаемой технологии

Заключение

Общее расположение механизмов и оборудование в МО судна проекта А 145 П

Библиографический список

Приложение А «Технологический процесс»

Приложение Б «Графическая часть»

Назначение - Судно предназначено для выполнения представительских функций.

Район плавания - Район плавания — в прибрежной морской зоне с удалением от места убежища до 100 миль.

Условия эксплуатации - Судно может эксплуатироваться по своему назначению в светлое и темное время суток, при температуре наружного воздуха от -20ºС до +34ºС при относительной влажности воздуха до 70%, по чистой воде в свободный ото льда навигационный период.

Архитектурно-конструктивный тип - Однокорпусное судно с одной пассажирской палубой и рулевой рубкой, расположенной в носовой части судна на палубе надстройки. С кормовым расположением машинных отделений (МО).

Главные размерения:

Длина габаритная, м. ок. 35,9

Длина наибольшая, м. ок. 34,3

Длина по КВЛ, м. ок. 33,0

Ширина габаритная, м. ок. 7,2

Ширина наибольшая, м. ок. 6,6

Высота борта на миделе, м ок. 2,85

Осадка в водоизмещающем режиме, м ок. 0,91

Водоизмещение полное, т ок. 87,0

Дедвейт:

Экипаж с багажом, т (7х0,1т) 0,7

Пассажиры с багажом, т (24х0,1т) 2,4

Провизия и пресная вода, т 1,6

Топливо и масло, т 5,3

Итого: 10,0

Скорость хода – Эксплуатационная скорость хода при полном водоизмещении, чистом свежеокрашенном корпусе на тихой воде при мощности двигателей 2×1269 кВт (90% мощности) составляет около 36 узлов.

Скорость хода при полном водоизмещении, чистом свежеокрашенном корпусе на тихой воде при мощности двигателей 2×1440 кВт составляет около 40 узлов.

Дальность плавания – Наибольшая дальность плавания эксплуатационной скоростью при спецификационном запасе топлива около 300 миль.

Автономность – по запасам провизии и воды для экипажа и пассажиров, обеспеченных спальными местами – до 5 суток. При размещении персонала в креслах автономность 1 сутки.

Мореходные качества обеспечивают возможность эксплуатации судна при волнении моря

до 4 баллов без ограничения мощности и до 5 баллов на пониженной скорости.

Остойчивость судна при всех эксплуатационных случаях удовлетворяет требованиям Правил Классификационного общества.

Маневренность – джойстковое управление водометными движителями (ВД) обеспечивает судну высокие маневренные качества.

При выходе из строя одного двигателя судно имеет возможность маневрирования и движения со скоростью около 10 узлов (При свободном вращении ВД).

Непотопляемость судна удовлетворяет требованиям Правил Классификационного общества.

Пассажировместимость судна составляет до 24 человек.

Экипаж судна состоит не более чем из 7 человек (по усмотрению Заказчика).

Общее расположение

Корпус судна разделен водонепроницаемыми переборками на 8 отсеков.

В отсеке №4 расположен камбуз с провизионными кладовыми.

В отсеке №5 распложен жилой блок команды состоящий из 1 одноместной каюты, трех двухместных кают санблока с душем.

Расположение на верхней палубе в соответствии с выбранным из трех прилагаемых вариантов.

На палубе надстройки расположена рулевая рубка и сервировочная.

В рулевой рубке предусмотрены 2 кресла для судоводителей.

Доступ в рулевую рубку осуществляется с верхней палубы и открытой части палубы надстройки.

В кормовом капе расположено помещение АДГ.

На палубе надстройки расположена зона отдыха с тентом.

Посадка и высадка пассажиров осуществляется в средней части через двери правого или левого борта.

Проект включает пояснительную записку машинописного текста и графический материал, а также технологическую документацию.

На чертеже 02 показано расположение в МО механизмов и оборудование системы охлаждения ЭУ, которое схематично показано на чертеже 03.

Дипломный проект содержит ряд предложений. Механизировать операции, связанные с работой на судне не предоставляется возможным, следовательно, задача состоит в том, чтобы вынести их с объекта в цех, т.е. агрегатировать.

Агрегатирование позволяет перенести значительный объем монтажных работ с судна в цеха верфи. Чертеж 04.

В проекте приведены ряд предложений, обеспечивающих механизацию процессов: соединения труб с фланцами; химической очистки труб, гидравлических испытаний. Предлагается установка деталей соединений на трубы из стали, меди и медно-никелевых сплавов диаметром от 45 до 219 мм производить новым методом напрессовки с помощью центрирующего устройства на гидравлических прессах ПГ-100 при помощи оснастки показанной на чертежах 05,06. Процесс напрессовки деталей соединения состоит из небольшого количества операций, выполняемых механизированным способом. Преимущества способа напрессовки при установке деталей соединений заключается в следующем:

- механизирован процесс установки деталей соединения на трубы;

- обеспечена строгая перпендикулярность уплотнительной поверхности детали соединения относительно оси трубы;

- ликвидированы один сварной шов и необходимость выполнения обработки шва и около шовной зоны после сварки;

- исключено участие трубопроводчиков при выполнении операции центрирования детали соединения относительно трубы при обеспечении их взаимной перпендикулярности;

- получен значительный экономический эффект за счет экономии энергоресурсов и материалов, ликвидации сварного шва, операции его обработки, снижения трудоемкости на изготовление и монтаж трубопроводов в целом;

Способ рекомендуется применять для трубопроводов, эксплуатируемых при рабочем давлении до 1,6 МПа.

Предлагается использовать специальную установку для ультразвуковой очистки труб позволяющую повысить производительность, улучшить качество очистки прямолинейных труб, позволяет механизировать процесс расконсервации труб. Расконсервация труб в установке производится следующем образом. В ванну заливают моющие средства МЛ-51,МЛ-51 «Лабомид-203 СинтанолДС-10, CMC «Прогресс» Тринатрийфосфат Кальцинированная сода.

Очистка деталей в ультразвуковом поле имеет ряд преимуществ перед другими способами расконсервации:

- повышает качество очистки, в том числе и сложнопрофилированных деталей;

- уменьшает расход моющих средств;

- позволяет автоматизировать процесс;

- позволяет использовать негорючие материалы; - значительно сокращает время расконсервации.

Согласно технологии все трубы после изготовления подвергаются испытаниям в цехе для проверки прочности приваренных к трубе элементов (фланцев, отростков, бобышек, штуцеров), а также районы ее погибов.

Предлагается в дипломной работе использовать для испытаний пневматическую головку (чертёж 08) для опрессовки труб диаметром от 40 до 159 мм.

Преимущества применения пневматической головки заключается в следующем:

- механизирован процесс испытаний труб;

- повышено качество испытаний;

- повышена производительность процесса испытаний;

- универсальность установки - возможность испытания груб диаметрами от 40 до 159 мм.

В данном дипломном проекте азработана технология изготовления комбинированного теплообменного аппарата. До последнего времени применялось в основном оребрение наружной поверхности труб. Оказалось, что оно эффективно, если коэффициент теплоотдачи в межтрубном пространстве во много раз меньше коэффициента теплоотдачи внутри труб. Поэтому применимо для данного теплообменного аппарата перспективным будет являться применение трубок изготовленными накаткой. Сам процесс будет проводится на разработанном мной производственном участке по изготовлению теплообменников чертёж 08. Сущность данного метода заключается в следующем. На трубке по специально разработанной для серийного производства технологии роликами производится накат. На чертеже 09, показано приспособление по накатке труб. При этом на внешней поверхности трубки образуются периодически расположенные канавки, а на внутренней диафрагмы с плавной конфигурацией.

Для того, чтобы существенно не нарушать технологические процессы и снизить затраты на изготовление новых деталей, попытаемся изменить конструкцию водяного теплообменного аппарата двигателя 16V 2000 M72 фирмы MTU . Заменим конструкцию следующим образом:

1. Разрежем корпус обычного кожухотрубного теплообменного аппарата на 2 части

2. Ввариваем в каждую часть еще по одному патрубку

3. На срощенные стороны привариваем фланцы

4. Накатываем медные трубки и собираем из них и трубных досок два трубных пучка

5. Собираем две полученные части теплообменника с использованием кольца, предназначенного для недопущения смешивания теплоносителей между собой конечный результат показан на чертеже 11.

Эти работы потребуют небольших материальных затрат, которые в скором времени окупятся. Это так же позволит увеличить свободную площадь в машинном отделении и увеличить провозную способность судна в целом.

Дипломный проект содержит технико-экономическое обоснование разработанных мероприятий, в результате которых снизились энергетические и эксплуатационные затраты на 14,85%, а также раздел охраны труда, где были рассмотрены опасные и вредные производственные факторы и разработаны меры, обеспечивающие электробезопасность, пожаробезопасность и улучшение условий труда рабочих не только трубообрабатывающего цеха завода но и машинного отделения судна проекта А145П Чертёж 12. Внедрение предлагаемых совершенствований технологий позволяет повысить производительность труда на 14,85%, при этом снижается трудоемкость на 17,43%. Снижение себестоимости на 31263,63 руб.

Приведено сравнение полученных затрат предлагаемой технологии с затратами заводской технологии

В связи последних экономических событий :

-рост цен на энергоносители:

-применения экономических санкций против России;

-поиск импортозамещения.

Дипломный проект весьма актуален, особенно разработка комбинированного теплообменного аппарата системы охлаждения для энергетической установки теплохода проекта А 145 П. Все оборудование системы охлаждения на судне импортное, что приводит к дорогому обслуживанию.

| Тип проекта | дипломный проект | Кол-во листов (чертежей) |

| Формат |

Похожие материалы

Технология монтажа движительного комплекса судна

Технология монтажа движительного комплекса судна

Рыхлитель грунта земснаряда производительностью 125 м3/ч

Рыхлитель грунта земснаряда производительностью 125 м3/ч

Расчет мореходных качеств волнорезных катамаранов

Расчет мореходных качеств волнорезных катамаранов

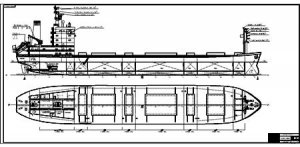

Проектирование навалочного судна, грузоподъемностью 14400 т.

Проектирование навалочного судна, грузоподъемностью 14400 т.

Рулевое устройство судна

Рулевое устройство судна

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.