Технология монтажа движительного комплекса судна

0

1 468

3 июля 2021

Формат файлов: AutoCAD, Word, dwg, doc

Кол-во чертежей: 2

Теги: Дипломный проект

Категории: Чертежи проекты / Корабли, судостроение

Список чертежей:

Основные данные по проекту

Тип судна: траулер

Класс судна

Гребной винт

Введение

1.Общая часть

1.1. Основные данные по проекту

1.2.Современные способы монтажа движительного комплекса

1.3. Общие сведения о движительном комплексе

1.4.Современные способы монтажа движительного комплекса

2. Разработка технологии монтажа движительного комплекса

2.1.Общие технические требования

2.2.Технологический процесс

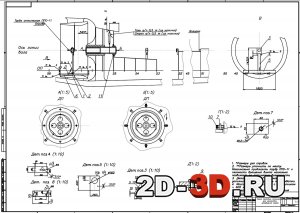

2.2.1. Пробивка оси линии вала под установку яблока ахтерштевня

2.2.2. Установка яблока ахтерштевня

2.2.3. Монтаж подшипника

2.2.4. Установка вварыша и дейдвудной трубы

2.2.5. Подготовка поверхностей, приготовление полимерного материала, заполнение монтажного зазора

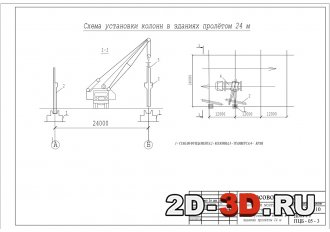

2.2.6. Монтаж гребного вала с ВРШ

2.2.7. Монтаж полумуфты

2.2.8. Проверка параметров центровки гребной вал-редуктор

2.2.9. Проверка зазоров между насадкой и лопастями ВРШ

2.2.10. Последовательность монтажа МИШ

2.2.10.1. Последовательность монтажа маслораспределительной коробки

2.2.10.2.Соединение внутренних подвижных маслопроводов

2.2.10.3. Регулировка шага во время сборки

2.2.11. Монтаж дейдвудного сальника

2.2.12. Монтаж тормоза

2.2.13. Проверка центровки валопровода на плаву

2.2.14. Монтаж кожуха

2.3.Средства технологического оснащения применяемые при монтаже

3. Специальная часть

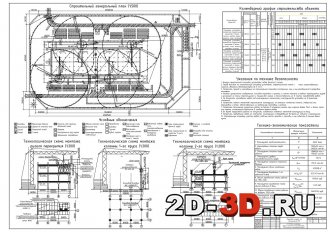

3.1.Разработка технолого-нормировочной карты монтажа движительного комплекса траулера

3.2. Расчёт массы компонентов для приготовления полимерного материала, заливаемого в монтажные зазоры

3.3. Расчёт технических параметров напрессовки фланцевой полумуфты

3.4. Расчёт влияния температуры на размеры капролоновых подшипников при их монтаже

3.5. Обоснование отказа от имитации недостающего оборудования

4. Технико-экономические обоснование проекта

4.1.Расчет себестоимости монтажа по статьям калькуляции

4.2. Расчёт сравнительной экономической эффективности разработанного технологического процесса

4.3.Описание участка монтажа основных элементов валопровода

4.4. Разработка мероприятий по обеспечению качества монтажа

5.Требования техники безопасности при выполнении работ по монтажу движительного комплекса

5.1. Техника безопасности при выполнении работ по монтажу движительного комплекса

5.1.1. Основные положения

5.1.2. Техника безопасности при работах с применением растворителей

5.1.3. Техника безопасности при гидравлических испытаниях, напрессовке и спрессовке

5.1.4. Техника безопасности при работе с механизированным инструментом

5.1.5. Техника безопасности при работах по погрузке, выгрузке, перемещению сборочных единиц и деталей движительного комплекса

5.2. Противопожарные мероприятия при монтажедвижительного комплекса

5.3. Охрана окружающей среды

Заключение

Литература

Кол-во чертежей: 2

Теги: Дипломный проект

Категории: Чертежи проекты / Корабли, судостроение

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | AutoCAD, Word, dwg, doc | 112 (2) |

Технология монтажа движительного комплекса судна

Дипломный проект

Дипломный проект

Список чертежей:

- Схема пробивки оптической оси для центровки дейдвудной трубы

- Схема погрузки гребного вала

Цель дипломного проекта – разработка технологии монтажа движительного комплекса в соответствии с международными стандартами качества при одновременном сокращении трудоемкости и сроков постройки.

В общей части дипломного проекта изложены основные данные по проекту; рассмотрены современные способы монтажа; описаны конструктивные особенности движительного комплекса и принципы работы его составляющих.

В процессе работы над дипломом проведен всесторонний анализ существующих способов монтажа элементов движительного комплекса (Дв.К.), имеющихся технологических инструкций (ТИ), документов и инструкций от заказчиков. На основании чего выполнена разработка технологической инструкции, которая может быть использована при монтаже Дв.К. на траулерах проекта 50010. Разработанная ТИ учитывает опыт монтажа Дв.К на головном судне, а также в проекте произведены:

- разработка технолого-нормировочной карты на монтаж движительного комплекса;

- расчет необходимого количества полимерного материала для заливки монтажных зазоров при монтаже дейдвудной трубы (результаты использовались при выдаче материалов цеху производителю работ);

- расчет технологических параметров напрессовки фланцевой полумуфты (ранее предоставлялся заказчиков);

- расчёт влияния температуры на размеры капролоновых подшипников при их монтаже.

- обоснование отказа от имитации недостающего к началу монтажа дейдвудной трубы оборудования.

- расчет себестоимости проведения работ по монтажу Дв.К. по статьям калькуляции и сравнительной экономической эффективности разработанного технологического процесса;

- обозначены основные направления по обеспечению и повышению качества производимых работ;

После всех проведенных мероприятий производственная себестоимость работ по монтажу Дв.К. снизилась на 6,3 %.

Проведенный анализ в отношении применяемой оснастки показал возможность применения более современных технических средств при осуществлении работ по монтажу Дв.К., однако учитывая их высокую стоимость и универсальность необходимо произвести расчет экономической целесообразности их закупки в рамках всего завода для применения на разных проектах, что выходит за рамки рассматриваемого в дипломе вопроса. И все же применение современных средств, в частности лазерной установки для центровки позволит снизить трудоемкость при одновременном повышении качества выполняемых работ.

В качестве современных средств при планировании осуществления работ в проекте применена программа MS Project 2000. В которой произведено построение диаграммы Ганта для проведения работ по монтажу Дв.К. Она отображает в наглядном виде трудоемкость работ, их параллельное осуществление (где это возможно), количество и разряд работающих по каждой конкретной операции и календарный график проведения работ. Построение подобных технологических документов позволяет найти пути снижения затрат времени на проведение работ.

При написании дипломной работы были выявлены пути снижения себестоимости производимых работ при одновременном совершенствовании технологической документации и методов проведения работ по монтажу Дв.К. Часть из них уже нашла реальное воплощение при работах на проекте.

Основные данные по проекту

Тип судна: траулер

Класс судна

- классификационное общество: Регистр РФ

- класс: КМ А3Л3/рыболовный

- марка: Вяртсила

- тип: 6L20

- мощность двигателя (макс. длительная): 1000 кВт.

- мощность двигателя (норм. экспл.): 780 кВт.

- число оборотов двигателя: 1000 (об/мин)

Гребной винт

- диаметр гребного винта: 2700 мм

- тип ступицы/диаметр: D/650 мм

- количество лопастей: 4 шт.

- число оборотов гребного винта: 162,5 (об/мин)

- направление вращения: против часовой стрелки

- Винт вращается в фиксированной направляющей насадке.

- длина: 4187 мм

- внешний диаметр, корма/нос: 220/210 мм

- отверстие: 100 мм

- корм. оконечность гребного вала: сплошной фланец

- нос. оконечность гребного вала: фланцевая муфта с гидравлической напресссовкой

- бронзовая втулка в корме (длина): 984 мм

- бронзовая втулка в корме (внешний диаметр): 250 мм

- бронзовая втулка в носу (длина): 984 мм

- бронзовая втулка в носу (внешний диаметр): 250 мм

- длина: 120 мм

- Тип: VL 80-C

- Место установки: носовая оконечность редуктора.

Введение

1.Общая часть

1.1. Основные данные по проекту

1.2.Современные способы монтажа движительного комплекса

1.3. Общие сведения о движительном комплексе

1.4.Современные способы монтажа движительного комплекса

2. Разработка технологии монтажа движительного комплекса

2.1.Общие технические требования

2.2.Технологический процесс

2.2.1. Пробивка оси линии вала под установку яблока ахтерштевня

2.2.2. Установка яблока ахтерштевня

2.2.3. Монтаж подшипника

2.2.4. Установка вварыша и дейдвудной трубы

2.2.5. Подготовка поверхностей, приготовление полимерного материала, заполнение монтажного зазора

2.2.6. Монтаж гребного вала с ВРШ

2.2.7. Монтаж полумуфты

2.2.8. Проверка параметров центровки гребной вал-редуктор

2.2.9. Проверка зазоров между насадкой и лопастями ВРШ

2.2.10. Последовательность монтажа МИШ

2.2.10.1. Последовательность монтажа маслораспределительной коробки

2.2.10.2.Соединение внутренних подвижных маслопроводов

2.2.10.3. Регулировка шага во время сборки

2.2.11. Монтаж дейдвудного сальника

2.2.12. Монтаж тормоза

2.2.13. Проверка центровки валопровода на плаву

2.2.14. Монтаж кожуха

2.3.Средства технологического оснащения применяемые при монтаже

3. Специальная часть

3.1.Разработка технолого-нормировочной карты монтажа движительного комплекса траулера

3.2. Расчёт массы компонентов для приготовления полимерного материала, заливаемого в монтажные зазоры

3.3. Расчёт технических параметров напрессовки фланцевой полумуфты

3.4. Расчёт влияния температуры на размеры капролоновых подшипников при их монтаже

3.5. Обоснование отказа от имитации недостающего оборудования

4. Технико-экономические обоснование проекта

4.1.Расчет себестоимости монтажа по статьям калькуляции

4.2. Расчёт сравнительной экономической эффективности разработанного технологического процесса

4.3.Описание участка монтажа основных элементов валопровода

4.4. Разработка мероприятий по обеспечению качества монтажа

5.Требования техники безопасности при выполнении работ по монтажу движительного комплекса

5.1. Техника безопасности при выполнении работ по монтажу движительного комплекса

5.1.1. Основные положения

5.1.2. Техника безопасности при работах с применением растворителей

5.1.3. Техника безопасности при гидравлических испытаниях, напрессовке и спрессовке

5.1.4. Техника безопасности при работе с механизированным инструментом

5.1.5. Техника безопасности при работах по погрузке, выгрузке, перемещению сборочных единиц и деталей движительного комплекса

5.2. Противопожарные мероприятия при монтажедвижительного комплекса

5.3. Охрана окружающей среды

Заключение

Литература

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | AutoCAD, Word, dwg, doc | 112 (2) |

Похожие материалы

Монтаж строительных конструкций курсовой проект № 2

Монтаж строительных конструкций курсовой проект № 2

Монтаж одноэтажного промышленного здания курсовой проект

Монтаж одноэтажного промышленного здания курсовой проект

Производство монтажных работ промышленного здания

Производство монтажных работ промышленного здания

Организация капитального ремонта автомобильной дороги

Организация капитального ремонта автомобильной дороги

Разработка технологической карты на выполнение технологических процессов нулевого цикла.

Разработка технологической карты на выполнение технологических процессов нулевого цикла.

Технологические карты на производство строительных работ жилого дома

Технологические карты на производство строительных работ жилого дома

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.